海洋工程用Q460NE卷板钢焊接工艺

随着人们对海洋资源开发的速度不断加快,海洋工程行业得到了迅猛发展,各国均投入大量的人力和物力进行海洋工程相关技术的研究。

海洋工程钢结构是海洋工程行业的基础性材料,因其采用的钢材板厚较大,建造精度要求高、难度大,焊接大部分采用手工焊条电弧焊(ShieldedMetalArcWelding,SMAW),坡口形式多为X型或V型。

虽然这种方法在工艺和应用上能满足海洋平台用钢的焊接要求,但存在着工人操作难度大、污染严重、生产效率低、对焊接工人身体和技能的要求高等缺点。

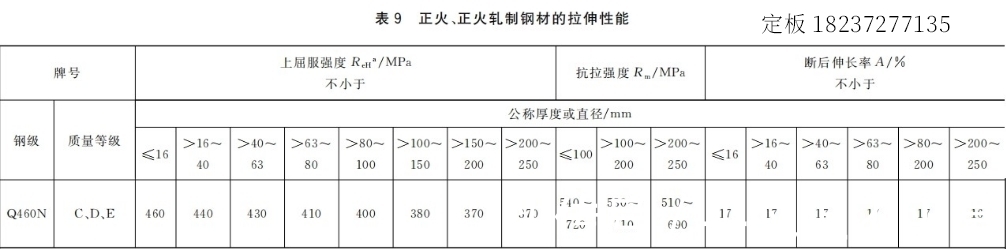

Q460NE卷板钢的力学性能检测结果

当前焊接机器人已在很多行业得到应用,国内外均有焊接机器人应用于海洋焊接中的实例,且取得了较好的焊接效果,如上海外高桥造船有限公司、川崎重工业株式会社和现代造船集团等。

在海洋工程领域应用焊接机器人时,因作业的特殊性,且涉及到焊接定位和路径规划等技术问题,实施难度较大。整体上看,目前焊接机器人并未在海洋工程领域得到深入应用,相关技术有待进一步研究和提高。

目前焊接机器人主要应用于重复性多、可达性好的焊接结构中,在复杂结构焊接中的应用较少。随着研究和应用的不断深入,焊接机器人将逐步在复杂结构的焊接中有所应用。

焊接机器人和实施方案简介:

采用常规的FANUCRobotseriesR-20iA焊接机器人(六自由度)作为被试焊接机器人。

被试焊接机器人编程界面简易友好,便于操作人员学习、操作。同时,系统为开放式结构,能与Ethernet和Device-net等网络连接,且外部的I/O点可随意扩展。

从目前实际应用的情况看,中厚板机器人焊接试验一般采用在线示教编程,通过点对点的示教确定出多层多道焊的路径规划。

在示教过程中,采用机器人激光寻位功能确定焊缝中心线,利用接触传感功能测出坡口宽度,从而确定焊枪的摆动幅度。

在第1层焊缝焊接完成之后采集到基准数值,后续焊接通过机器人的焊缝跟踪功能完成,能根据电弧弧压和弧长识别焊接位置。

在机器人多层多道焊研究中,对焊接电流和电弧电压等常规焊接参数的研究较多,对机器人焊接时的侧壁停留时间的研究较少,特别是机器人焊接侧壁熔合一直是工程应用中的一项难题,侧壁停留时间过长会导致焊缝性能下降,侧壁停

留时间过短会导致侧壁出现熔合不良、气孔等缺陷,对于不同的坡口,必须提前规划好侧壁停留时间,从而保证焊缝侧壁良好熔合。

焊接材料和试验方法:

试验采用机器人单丝MAG焊,试板采用海洋工程领域常用的高强钢种Q460NE卷板钢,试板的尺寸为600mm×5mm×200mm。

焊接材料选用标准AWSA5.28:ER80S-G,保护气体选择85%Ar+15%CO2。

Q460NE卷板钢为低合金高强钢,因碳当量较高,其淬硬倾向较大,为保证焊缝的性能,本文采取焊前预热、焊接过程中控制焊接层间温度、焊后后热的措施。

参照AWSD1.1标准,结合焊接工程实际经验,焊接预热温度设置为150℃;层温控制在140℃~160℃,当层间温度低于140℃时,补偿加热,当层间温度高于160℃时,待冷却至150℃左右时再进行下一道焊缝焊接;焊后进行后热,后热温度为250℃,保温2h,用石棉包覆缓冷。

根据第1轮试验结果,选用最佳侧壁提留时间,降低预热温度,以利于现场施工;预热温度分别选取120℃和90℃,其他工艺不变,进行力学试验和金相检测试验。

采用机器人对海洋工程领域中的厚板进行焊接,通过对机械臂的前进速度、摆动速度和侧壁停留时间等参数进行设置,可获得良好的焊接接头性能;同时,采用机器人焊接能显著降低对焊接工人的身体和技能的要求,焊接效率更高。

(1)、多转角、操作臂灵活、能实现空间任意位置移动的焊接机器人在海洋工程领域的厚板焊接中应用具有可行性;同时,在规划好常规焊接参数之后,其侧壁停留时间是其重要参数。

(2)、焊材AWSA5.28:ER80S-G能满足Q460NE卷板钢的焊接需求,利用机器人焊接能获得良好的焊接接头性能。

(3)、当焊接参数预热温度为150℃,后热温度为250℃,保温2h,焊接电流为190A~210A,电弧电源电压为26V~27V,焊接速度为190mm/min~210mm/min时,侧壁停留时间为1.2s~1.4s,使得焊缝侧壁熔合良好,性能合格。

(4)、当侧壁停留时间固定为1.2s~1.4s时,预热温度从150℃降至90℃,虽然冲击韧性下降,但仍能满足标准的要求,故对于对焊缝性能要求不高的构件,推荐降低预热温度,以减少能耗,改善作业环境。

下一篇:没有了